一款产品在推向市场的过程中总可能出现各种意外事件,那么当面对突发事件时,产品经理或者团队人员应该如何应对?本篇文章里,作者便结合自身经历过的一次智能硬件产品危机处理事件,给出了他的回答和思考,不妨来看一下。

四月初,全国各地陆续有客户反馈,我的一款气象站产品出现运转不良,丢失数据的情况,安排换件并拿到损坏件后,发现其内部存在水珠。在第三次收到相同反馈时,我就近调拨了服务人员到问题第一现场进行核查,确认进水是产品自身问题而非物流导致。该事件立刻被抬升至最高优先级S1处理。

事情已经发生,摆在我面前的现实问题,是如何对国内及海外市场上的近千套存量产品进行处理。可以说,一个处理不好,这款未来可能成为公司流量产品的气象站大概率会夭折,更会影响消费者对品牌的信心。

两个月过去,事件的余波渐渐归于平静,在周日的清晨写下此文作为复盘。如果说我从这件事情里得到的最大感触是什么,那就是别怕出事。任何产品的成长都不可能一帆风顺,别怕出事,出事了就给摆平,这也是产品经理的价值所在。

整整一个半月内,团队核心成员保持着7*24h的联络畅通;整个五一期间,大家也几乎未曾休息。努力终是有成效的,负面影响被压至最低,没有过多损伤市场信心;也将后续大规模爆发问题的风险遏制住。

但是,付出的代价是什么呢?是产线停工返修的成本,是丢失的订单,是大量替换下来的备件无处安放,也是激增的服务费用……这次的危机像一记响亮的耳光,甩在每个人的脸上,不止是甩上时的脆响,残留的指印和红肿也让每个人回味良久。

一、事件背景

这款小型气象站是按照国际气象组织WMO气象观测标准设计、生产的标准气象站,对于环境温湿度、露点温度、风速、PM2.5、PM10等环境指标进行监测。因为此款产品会露天使用,故其设计防护等级为IP67,是按照一般工业品的最高防护能力进行设计的。更高的防护能力,并非做不到,而是性价比很低。也因为是露天使用,产品经常受日光照射,在紫外线及高温的作用下壳体可能发生变形。故我们使用了防水透气膜,用于平衡产品腔体内外的压差,降低壳体所受应力。

这件事情的吊诡之处,就在于此产品在样机阶段,就已经做过非常充分的可靠性测试:

- 外发实验室,进行IPX6防水等级测试,即经受持续至少3分钟水流量为100 L/min的喷水,产品可正常使用。测试通过;

- 在工厂模拟IPX7防水等级的测试环境,即浸入深度1米左右的水中30min后,产品可正常使用。测试通过

在正式转小批生产之前,我安排了实地部署并持续运转7*24h。其中有一台产品出现了内部进水的现象,我们当时的第一反应是装配出现了问题,没有拧紧上下盖螺钉,更换新产品使用后未再发现有进水情况,此事也就淡化处理了。现在回想起来,征兆原来早已浮现。

这款气象站属于我所在项目团队的核心产品线之一,在此S1级事件发生后,团队内部核心人员连夜拉会讨论,并达成了内部一致:善后处理要做在前面,不可等市场上的产品大规模爆发问题时再处理,这会毁掉整个品牌。凌晨一点,我们输出了初步的“作战地图”,计划第二天拉通其他职能部门进行宣贯及讨论。

作为一个强矩阵型组织,虽然各职能部门并非完全围绕项目旋转,但是项目团队的声量是相对较大的。所以第二天的会议上,在充分宣贯并确保各方认识到此事件的严重性后,各职能部门集思广益,进一步完善了作战方案,行动开始了。

整个作战地图分为三个部分:

- 根因分析:确定是否批次问题,找到核心根因。基于核心根因,给出临时方案及长期方案;

- 工厂产品处理:对于库存和在制产品的紧急处理;

- 市场存量产品处理:已售卖产品的紧急处理,含经销商库存及终端用户实际装机。

二、根因分析

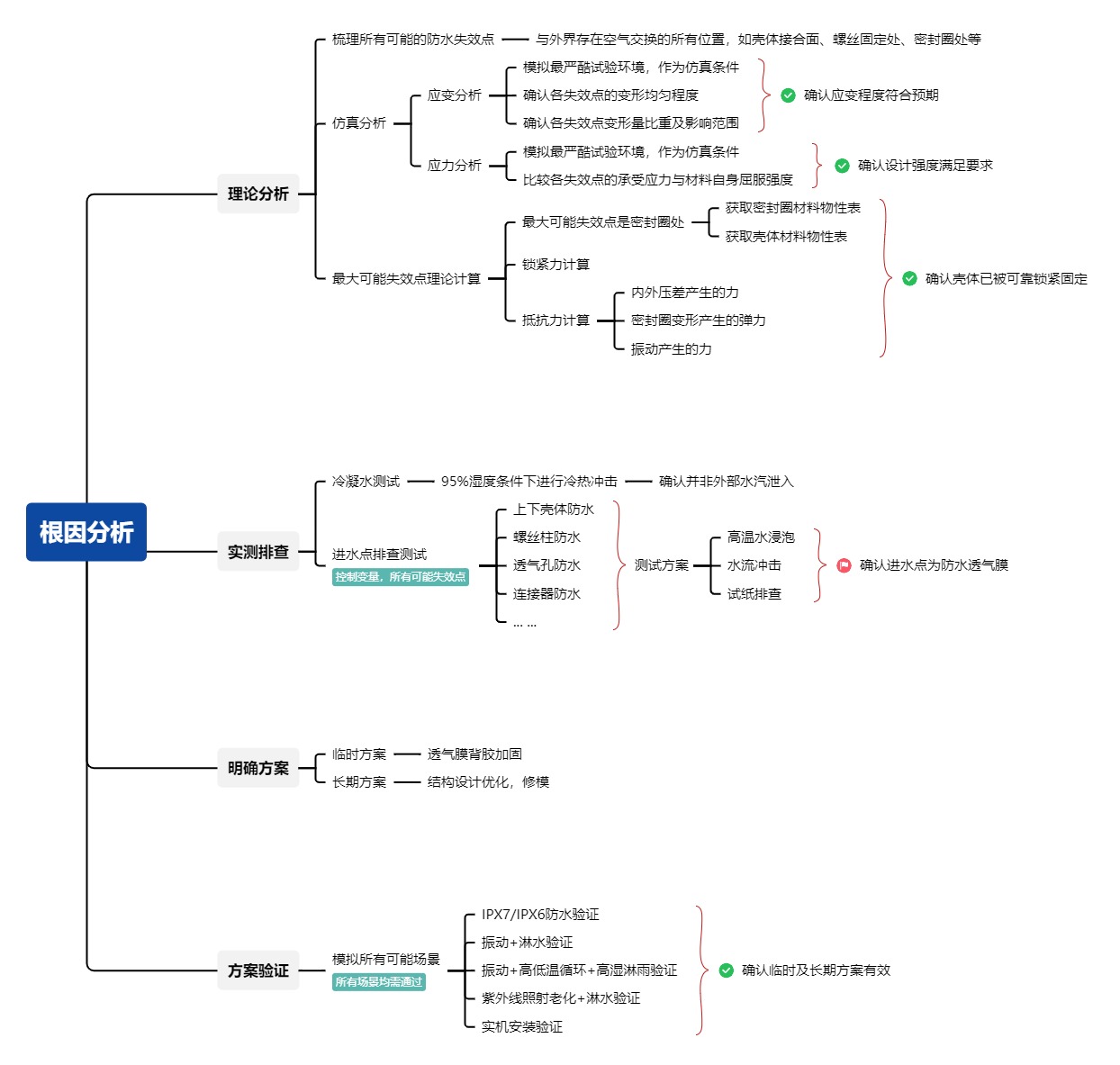

此部分的执行,主要由DQE牵头,结构工程师、工艺工程师、SQE、服务人员配合,我把控整体方向。所有后续的应对动作,都是基于准确无误的核心根因,因此这部分任务担子重,不容许出现疏漏差错。

此部分任务,拆解下来分为四步:

- 理论分析:从仿真分析和理论计算两个角度,来对最大可能的失效点进行分析;

- 实测排查:冷凝水试验,排查是水汽形式还是团状形式进入;并针对所有可能失效点进行排查测试,控制变量;

- 明确方案:明确临时方案和长期方案;

- 方案验证:针对两种方案,模拟所有可能的场景进行验证。

三、工厂产品处理

可能有些朋友不了解硬件产品生产的过程,简单的说,一款量产产品大致上有以下环节:

- 销售提供周期性滚动的预测,销管拉上相关人员进行预测对齐,了解预测的准确程度。各销售大区负责人对其预测数量,有着达成率的要求;

- PMC根据确认后的预测,提供周期性的备料及生产计划;

- PMC开具工单,下发给到产线,产线负责人安排领料及上线。一般来说,出货量大的产品,会有较为固定的生产线,不会随意更换;

- 生产完成后,安排包装入库;库管进行走账,录入MES系统;

- 各销售安排销售订单,仓库根据销售订单进行发货。

作为一款流量型产品,此小型气象站一直在排产中,产线在制半成品和已入库成品均有不少数量。因此在发生S1级事故后,生产线被紧急叫停,同时库存成品被封存(体现在MES系统上,销售下单时会发现库存为0)。产线每暂停一天,都会带来大量的损失,我只好先将此气象站的生产线调整为生产其他产品,而不良率的提升也就在所难免。

在根因被排查清楚并给定临时方案后,工艺人员就紧急撰写了SOP。在确认临时方案有效且SOP无误后,以产线首件培训的形式将SOP进行了宣贯,并安排优先处理产线在制品。库存的产品,安排返工后封箱入库,并解除了库存封锁。

四、市场存量处理

我们这款产品畅销于国内外,不仅在国内各省市有分布,也销往欧美很多地区,相当分散,处理起来难度很大。其间多涉及到到和客户及经销商的沟通,也影响了销售的订单和回款,难免受到埋怨。要带着平和的心态沟通,解决问题,而不制造新的问题。

拿到准确的数据永远是其余行动的基础。首先我要对确定已出货总数,SN清单、出货时间、出货区域和经销商情况做个摸排。从MES系统及CRM系统分别拿到数据并比对,除去研发领用等非销售订单,已出货的情况一目了然。

产品的备料生产比较耗时,所以确认影响范围后,安排按照一定比例进行备件生产。本着宁多勿少的原则,优先确保市场存量产品均可覆盖。后续有多出来的也可正常消耗,不担心浪费。因为时间紧张,本次备件生产还提前挪用了批量订单的物料,同步的我们也安排了新物料的采购订单作为补充。

确定了各区域客户分布后,需要明确对应销售和服务人员。坦诚现状,摸清各方心态。此次事件离不开各销售的参与,需要他们直面一线客户。

将心比心,危机的出现会影响销售目标的达成,以及他们在客户处的信誉度。所以,要确保将现状清晰准确的传达给每个人,讲清楚利弊后果,获得理解支持。而面对这种危机事件,每位销售的心态都有所不同,难免有人消极应对,不主动执行既定方案。后续善后政策的制定也将这一点考虑在内。

海内外不同区域,因当地客户群体、经销商分布及支持力度、售后服务人员配比等的区别,善后策略不可以搞一刀切。大体上有如下原则:

- 客户分级,哪些客户的接受程度高一些,更好沟通,那么就优先处理。形成榜样效应带动其余地区;

- 集中处理,区域集中度高的地方,尽量同一批处理了。区域集中度是综合数量、人效、距离来判定的;

- 对于经销商或大客户库存的产品,由服务人员带上所需工具物料,现场上门处理;

- 对于已在终端用户处使用的产品,视距离和分布不同,由服务人员或经销商自身上门处理;

- 对于提供人力的经销商,针对性的提供优惠,如设备赠品、服务费用减免等。

确认整体方案后要调拨人员组建队伍,尽快上门处理,避免风险事态的扩大化。针对国内区域集中度最高的三个省份,海外区域集中度最高的两个国家,我们从临近地区调集了服务人员,并借调了部分产线和研发人员(主要是负责此产品的结构工程师),组成7只队伍,齐头并进。在完成一个区域的处理后,转战别处,动态支援。

在出发前,安排统一采购和物资分配,并确保每支队伍有20%以上的余量。另外,发布了处理SOP,统一话术和处理措施、处理标准等,以培训形式确保每个人都清楚如何做。

将队伍中的每个人,以及关心此事件的相关方,按照区域不同组成多个群组,问题随时在群内沟通。每天晚上固定时间由各队伍负责人上报每日进度,含已处理数量,待处理数量,所遇困难和希望得到的支持。以短会形式为各队伍查缺补漏,做出人员调配,并为他们打气。

疼痛总能让人清醒,荆棘也让人变得更加皮糙肉厚。危机处理的经验沉淀下来,也是团队不可多得的一笔财富:

- 研发错题集新增一个案例;

- 危机应对要及时,行动方案要干净利落,切忌拖泥带水;

- 危机事件刚发生的时候要扛得住压力;

- 行动方案给出后不可掉以轻心,方案给出≠执行到位,要随实际反馈及时调整。

产品经理对待自己的产品,除了要精心呵护让其成才,在“熊孩子”闯祸时也要勇敢站出来摆平。追责永远不是第一顺位,解决问题才是。

别怕事,怕事做不了产品。

ufabet

มีเกมให้เลือกเล่นมากมาย: เกมเดิมพันหลากหลาย ครบทุกค่ายดัง

ufabet

มีเกมให้เลือกเล่นมากมาย: เกมเดิมพันหลากหลาย ครบทุกค่ายดัง